Установка термического окисления выбросов газообразных органических соединений.

Окружающий нас воздух является одной из основных составляющих для сохранения жизни на земле в том виде, в котором мы ее привыкли видеть. Для поддержания жизни живых существ и сохранения здоровья людей необходимо защищать воздух от попадания примесей токсичных веществ, выбрасываемых предприятиями.

Отдельно стоят выбросы летучих органических соединений из-за негативного влияния на окружающую среду и организм человека, т.к. являются химическим канцерогеном окружающей среды, они опасен для человека даже при малой концентрации, поскольку обладает свойством биоаккумуляции и обладают мутагенным действием.

Наиболее простым и распространенным способом утилизации летучих органических соединений является Метод термического окисления, или прямого термического сжигания, основанный на преобразовании органических соединений в безопасные соединения, такие как углекислый газ (СО2) и вода (Н2О), путем окисления в камере сгорания при высокой температуре и большом объеме воздуха. Преимуществами технологии термического окисления являются:

- Замена открытой факельной системы. В связи с тем, что нефтеперерабатывающие и химические заводы зачастую расположены рядом с населёнными пунктами или непосредственно на их территории, открытые факелы вызывают излишнее внимание местного населения и, как следствие, контролирующих органов. Установка термического окисления представляет собой закрытый факел (наземный факел, факел для густонаселённых районов), который может быть оснащен теплообменными аппаратами, так же тепло можно направить на испарение ливневой воды, сжигания жидких углеводородов или другие нужды. Основными преимуществами оснащения предприятия закрытым факелом являются: отсутствие дыма, отсутствие пара, отсутствие видимого пламени, отсутствие запаха, низкий уровень шума, небольшие и контролируемые выбросы, отсутствие теплового шлейфа, простая система управления с лёгким доступом ко всем управляющим органам, удобство обслуживания всех узлов с земли (например, дежурные горелки могут быть сняты без остановки всей системы), отсутствие теплового излучения (нет необходимости сооружать специальный тепловой экран), безопасное и надёжное уничтожение любых жидких и газообразных отходов;

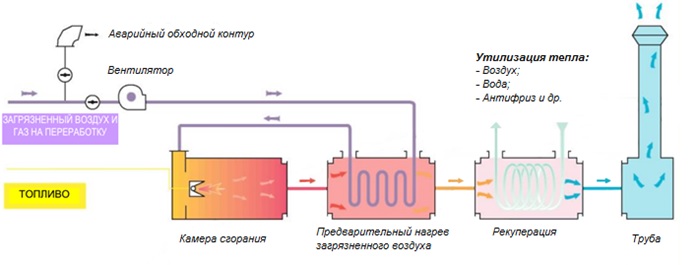

- Повышение энергоэффективности предприятия и окупаемость оборудования. Экологические мероприятия являются затратными и не окупаются, если не учитывать штрафные санкции надзорных органов. В отличие от остальных методов очистки выбросов, Установки термического окисления могут компенсировать часть, затрачиваемых на экологию, ресурсов предприятия за счет возврата тепла. Тепло, выделяемое при сжигании органических соединений, можно направить на нагрев воздуха, воды или других технологических жидкостей, обеспечивая возвращение, выбрасываемой в атмосферу, энергии на нужды предприятия;

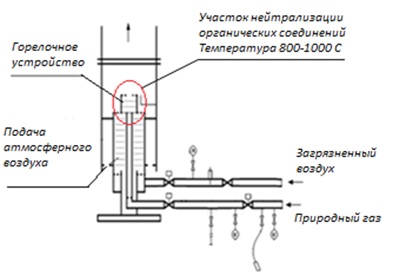

- Простота метода и надежность процесса. Технологически процесс основан на сжигании соединений в камере при температуре 800-1000°С. Температура обеспечивается сжиганием природного, попутного нефтяного или коксового газа. Высокая степень очистки обеспечивается за счет достаточного объема воздуха, подаваемого на установку, а отсутствие появления соединений окислов азота расчетом температурного режима;

- Компактность. Установки, относительно других технологий, компактны и могут быть размещены вертикально, вдоль стен зданий;

- Минимальное потреблении энергии. Электричество требуется для системы контроля и управления установкой.

- Минимальное обслуживание и отсутствие расходных материалов. Установки изготавливаются с большим запасом прочности, в обслуживание входит периодическая очистка внутренней части установки, работы могут быть выполнены в короткое время, силами работников предприятия и не требуют специальной подготовки персонала;

- Не требуется разбавление концентраций органических соединений в воздухе до нижнего предела взрываемости, при нейтрализации таких взрывоопасных веществ, как пары растворителей, углеводородов и т.п., в отличие от термо- и плазмокаталитической установок;

- Не требуется подготовка воздуха. Установка не боится аэрозолей, смолистых соединений или взвешенных частиц.

- Возможность применения данной технологии для нейтрализации неприятных запахов. Зачастую при биологической обработке стоков в атмосферу выбрасывается, не превышающие ПДК, соединения сероводорода и его производных, обладающих специфическим, неприятным запахом. При термической обработке данные соединения преобразуются в менее резкие. Преимущество данной технологии в том, что тепло, получаемое на установке, можно направить на обогрев резервуаров для ускорения процессов переработки стоков.

Назначение

- Нейтрализация выбросов газообразных органических соединений;

- Замена открытой факельной системы;

- Возможность утилизации жидких углеводородов;

- Получение тепла для технологических нужд предприятия.

Преимущества установки

- Обеспечение пожарной безопасности;

- Замена факельной системы;

- Обеспечение экологической безопасности;

- Возможность сокращения санитарной зоны предприятия;

- Получение тепла для производственных нужд;

- Простота в обслуживании;

- Небольшие размеры.

Описание технологии

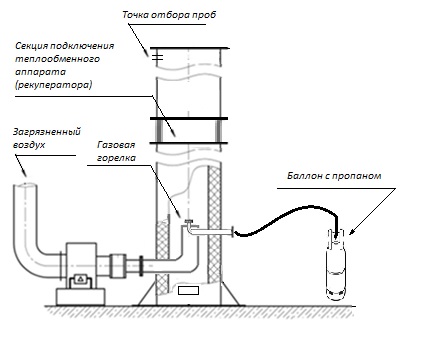

В установке термического окисления используются факельные оголовки разработанные для сжигания попутного нефтяного газа. Данные оголовки устойчиво работают без отрыва и проскока пламени при резких колебаниях давления газа перед факельным оголовком, а также сохраняют устойчивость горения при изменяющимся компонентном составе газа. Факельные оголовки комплектуются автоматическим специальным электророзжигом. При горении нагревается оголовник факела и теплоизоляционный кожух, который выполняет роль стабилизатора пламени и защищает оголовок от порывов ветра.

Загрязненный воздух поступает в камеру сжигания, при высокой температуре (800-1000°С) и большом объеме воздуха органические соединения окисляются на безопасные химические соединения, такие как углекислый газ (СО2) и воду (Н2О).

Избыток кислорода в камере обеспечивается дополнительной подачей воздуха через «Окно подачи воздуха», подсос воздуха обеспечивается самотеком или, при необходимости, нагнетается вентилятором.

В зависимости от состава и концентраций нейтрализуемых соединений установка может иметь различные комплектации.

Для повышения энергоэффективности предприятия, установка может быть укомплектована теплообменным аппаратом для нагрева технологических жидкостей или воздуха.

Тепло может быть использовано:

- На отопление помещений;

- На подогрев технологических жидкостей;

- На обогрев пожарного резервуара.

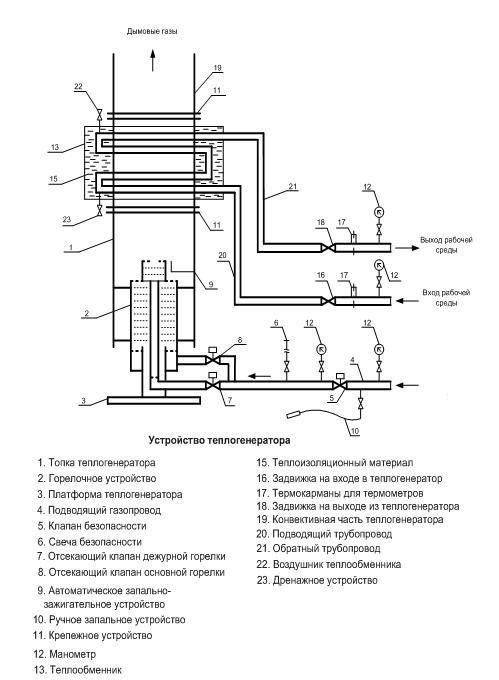

Система управления

Установка работает в автоматическом режиме и оснащена автоматическим розжигом. Поддерживаются следующие системы защиты:

- по погасанию факела (фотодатчик или термопреобразователь в случае беспламенного горения;

- по понижению давления природного газа (давление газа низкое).

В состав системы управления входит:

- Шкаф управления с модулем управления на базе микропроцессора;

- Датчик контроля пламени (фотодатчик или термопреобразователь в случае беспламенного горения);

- Полный комплект отсечных и регулирующих клапанов;

- Огнепреградитель на линии природного газа;

- Датчики давления и манометры;

- Продувочная свеча;

- Газовый фильтр.

Система управления выполнена на базе программируемого контроллера и позволяет интегрировать её в АСУ ТП предприятия.

В состав установки может быть включена панель оператора, для размещения в операторном помещении Заказчика. Связь между шкафами (до 1000 м) организована по протоколу RS-485 Modbus RTU (кабель связи в комплект не входит).