Установка нейтрализации выбросов от производства отливок методом литья по газифицируемым (выжигаемым) моделям.

Литье по газифицируемым моделям

должно быть экологичным

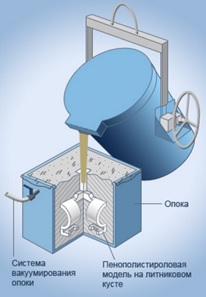

Литьё по газифицируемым моделям — способ получения отливок, использующий модель, изготовленную из материала, который газифицируется при заливке расплавленного металла в литейную форму. Самым распространённым материалом для моделей является пенополистирол. При заливке горячий металл выжигает (газифицирует) полистирол и занимает его место, выделяющиеся газы отсасываются через слой краски в песок вакуумной системой.

Летучие органические соединения (ЛОС), выделяемые при газификации пенополистирола, являются токсичными и требуют нейтрализации перед выбросом в атмосферу.

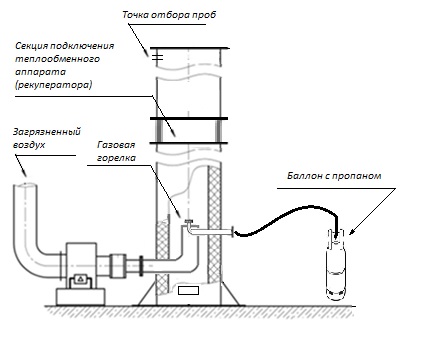

Метод термического окисления, или прямого термического сжигания является наиболее простым и распространенным способом утилизации летучих органических соединений основывается на преобразовании органических соединений в безопасные соединения, такие как углекислый газ (СО2) и вода (Н2О), путем окисления в камере сгорания при высокой температуре и большом объеме воздуха. Затруднением применения метода термического окисления является отсутствие природного, попутного нефтяного или коксового газа на предприятии. Преимуществами технологии термического окисления являются:

- Минимальное потребление газа. Установка работает от баллона с пропаном и не требует подключения к магистрали с природным газом;

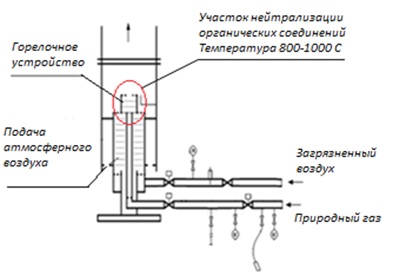

- Простота метода и надежность процесса. Технологически процесс основан на сжигании соединений в камере при температуре 800-1000 °С. Температура обеспечивается сжиганием природного, попутного нефтяного или коксового газа. Высокая степень очистки обеспечивается за счет достаточного объема воздуха, подаваемого на установку, а отсутствие появления соединений окислов азота расчетом температурного режима;

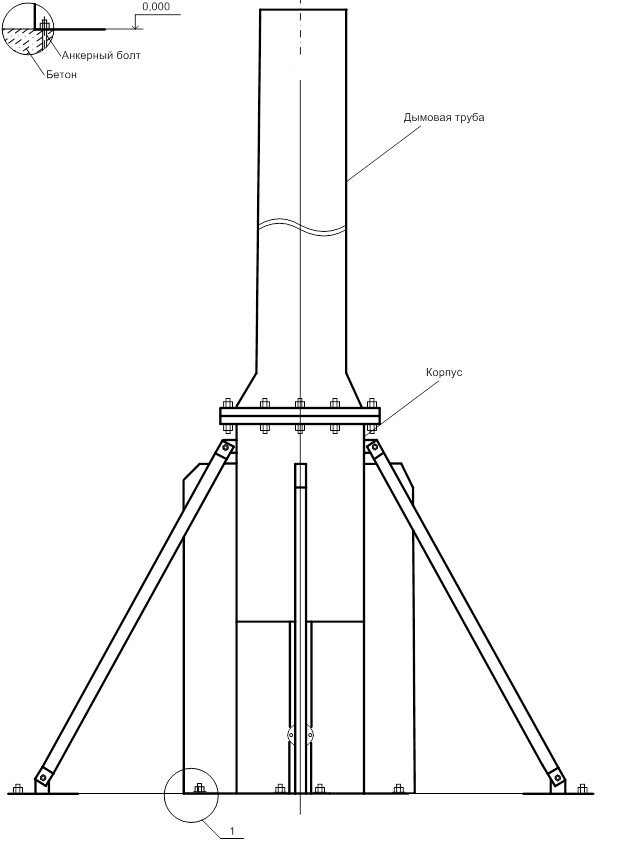

- Компактность. Установки, относительно других технологий, компактны и могут быть размещены вертикально, вдоль стен зданий;

- Минимальное потреблении энергии. Электричество требуется для системы контроля и управления установкой;

- Минимальное обслуживание и отсутствие расходных материалов. Установки изготавливаются с большим запасом прочности, в обслуживание входит периодическая очистка внутренней части установки, работы могут быть выполнены в короткое время, силами работников предприятия и не требуют специальной подготовки персонала;

- Не требуется разбавление концентраций органических соединений в воздухе до нижнего предела взрываемости, при нейтрализации таких взрывоопасных веществ, как пары растворителей, углеводородов и т.п, в отличие от термо- и плазмокаталитической установок;

- Не требуется подготовка воздуха. Установка не боится аэрозолей, смолистых соединений или взвешенных частиц.

Назначение.

- Нейтрализация выбросов газообразных органических соединений от производства отливок методом литья по газифицируемым моделям;

- Получение тепла для технологических нужд предприятия;

Преимущества установки:

- Обеспечение экологической безопасности;

- Возможность сокращения санитарной зоны предприятия;

- Простота в обслуживании;

- Минимальное потребление газа;

- Небольшие размеры.

Описание технологии

В установке термического окисления используются факельные оголовки разработанные для сжигания попутного нефтяного газа. Данные оголовки устойчиво работают без отрыва и проскока пламени при резких колебаниях давления газа перед факельным оголовком, а также сохраняют устойчивость горения при изменяющимся компонентном составе газа. Факельные оголовки комплектуются автоматическим специальным электророзжигом. При горении нагревается оголовник факела и теплоизоляционный кожух, который выполняет роль стабилизатора пламени и защищает оголовок от порывов ветра.

Загрязненный воздух поступает в камеру сжигания, при высокой температуре (800-1000°С) и большом объеме воздуха органические соединения окисляются на безопасные химические соединения, такие как углекислый газ (СО2) и воду Н2О.

Избыток кислорода в камере обеспечивается дополнительной подачей воздуха через «Окно подачи воздуха», подсос воздуха обеспечивается самотеком.

Дополнительные свеедения

Описание системы управления:

Установка предназначена для термической нейтрализации газа от испарения пенополистирола в технологии литья в газифицируемые модели.

Работа в автоматическом режиме:

- Нажать кнопку ПУСК на шкафу управления (ШУ);

- Система проверяет наличие давления в линии дежурной горелки (пропан);

- Идет сигнал на искровой розжиг дежурной горелки;

- Открывается отсечной электромагнитный клапан газа;

- Произошел розжиг пропана на дежурной горелке;

- Фотодатчик определяет наличие пламени;

- Дежурная горелка работает в автоматическом режиме, отслеживая параметры (давление, наличие пламени);

- С течением определенного времени открывается клапан утилизируемого газа;

- После того, как закончится сброс газа дежурная горелка продолжает работать до тех пор, пока не нажать кнопку на ШУ «Стоп».

Защита:

- По погасанию факела (фотодатчик);

- Приборы по пропану и утилизируемому газу до и после отсекающих клапанов.

Предусмотрены:

- Автоматический розжиг пропана на дежурной горелке;

- Работа в автоматическом режиме.

В состав системы управления входит:

- Шкаф управления на релейной логике;

- Датчик контроля пламени;

- Искровой розжиг;

- Клапана газовые электромагнитные отсечные, взрывозащищенные;

- Преобразователи давления;

- Огнепреградитель на линии утилизируемого воздуха.